En la industria, la fiabilidad de los motores eléctricos y las bombas industriales es crucial para el funcionamiento eficiente de fábricas, plantas de producción y sistemas de distribución. Un fallo inesperado en cualquiera de estos equipos puede generar pérdidas millonarias por paradas imprevistas. Aquí es donde entra en juego el análisis de vibraciones, una tecnología clave en el mantenimiento predictivo que permite detectar anomalías antes de que se conviertan en averías graves.

En este artículo, exploraremos en profundidad cómo funciona el análisis de vibraciones, qué tipos de fallos puede detectar y por qué es una herramienta indispensable para garantizar la eficiencia operativa de motores y bombas industriales.

1. ¿Qué es el análisis de vibraciones y por qué es tan importante?

El análisis de vibraciones es una técnica avanzada de diagnóstico que permite identificar problemas en maquinaria rotativa a través de la medición de vibraciones generadas por el propio equipo. Al registrar estas vibraciones y compararlas con valores estándar, es posible determinar si una máquina está operando dentro de parámetros normales o si presenta signos de desgaste, desalineación o fallos en componentes internos.

Este método es fundamental en el mantenimiento predictivo, ya que permite detectar problemas antes de que causen fallos catastróficos, evitando costosas reparaciones o sustituciones. En Bobinados Castel, integramos el análisis de vibraciones en nuestros servicios de mantenimiento industrial para prolongar la vida útil de motores y bombas y reducir tiempos de inactividad en las industrias.

2. ¿Cómo funciona el análisis de vibraciones en motores y bombas?

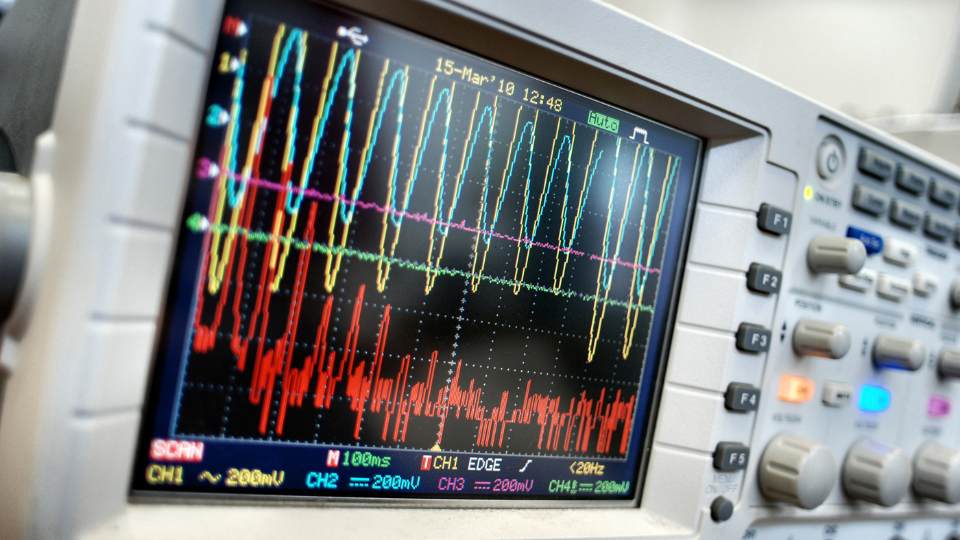

El análisis de vibraciones se basa en la captura y evaluación de señales de vibración mediante sensores especializados. Estos sensores pueden instalarse de forma permanente en la maquinaria o utilizarse de manera portátil para inspecciones periódicas.

Pasos del análisis de vibraciones

- Captura de datos: Se utilizan sensores para registrar vibraciones en diferentes puntos del motor o la bomba.

- Transformación de datos: Los valores de vibración se convierten en señales de frecuencia, permitiendo identificar patrones anómalos.

- Comparación con valores de referencia: Se contrastan las mediciones obtenidas con datos históricos y estándares del fabricante.

- Diagnóstico: A través de software especializado, se determinan posibles problemas, como desalineaciones, rodamientos desgastados o fallos eléctricos.

- Acciones correctivas: En caso de detectar anomalías, se programa una intervención de mantenimiento o reparación antes de que el fallo se agrave.

Gracias a nuestra experiencia en análisis de vibraciones, en Bobinados Castel ofrecemos diagnósticos precisos que permiten mantener la operatividad y fiabilidad de motores y bombas industriales.

3. Tipos de fallos que se pueden detectar con el análisis de vibraciones

El análisis de vibraciones es una herramienta de diagnóstico extremadamente versátil. Entre los principales fallos que se pueden detectar se incluyen:

3.1. Desequilibrio en el rotor

Cuando una parte del rotor es más pesada que las demás, se generan vibraciones anormales. Esto suele ser causado por:

- Desgaste en los rodamientos.

- Suciedad acumulada en el rotor.

- Desgaste en las paletas o álabes de bombas industriales.

Un rotor desequilibrado puede causar fatiga en los componentes del motor y reducir significativamente su vida útil.

3.2. Desalineación de ejes

La desalineación ocurre cuando los ejes del motor y la bomba no están perfectamente alineados, generando vibraciones excesivas y desgaste prematuro en los acoplamientos y cojinetes.

En Bobinados Castel, llevamos a cabo ajustes mecánicos de precisión para corregir este tipo de problemas y evitar daños mayores en motores y bombas.

3.3. Fallos en rodamientos

Los rodamientos son elementos críticos en motores eléctricos y bombas industriales. Cuando se desgastan, generan vibraciones características que pueden detectarse con un análisis detallado. Entre los síntomas de fallos en rodamientos se encuentran:

- Ruido inusual durante el funcionamiento.

- Calentamiento anormal.

- Aumento del consumo energético del motor.

Cuando detectamos estos fallos, realizamos cambios de rodamientos y ajuste de escobillas para restaurar la eficiencia del motor.

3.4. Holguras mecánicas

Cuando los componentes internos de un motor o bomba se aflojan debido al desgaste, se generan vibraciones irregulares. Estas holguras pueden ser causadas por:

- Desgaste en las fijaciones.

- Desajustes en el montaje del motor.

- Desgaste en cojinetes o acoplamientos.

Para evitar estas fallas, realizamos verificación y ajuste de piezas como parte de nuestros procesos de mantenimiento.

3.5. Problemas eléctricos en motores

Las vibraciones también pueden ser indicativas de problemas eléctricos en los devanados del motor. Entre los más comunes se encuentran:

- Cortocircuitos en el bobinado.

- Fallos en el aislamiento.

- Desequilibrio de fases eléctricas.

Para detectar y solucionar estos problemas, contamos con un servicio de análisis eléctrico de motores que nos permite evaluar el estado de los circuitos internos.

4. Beneficios del análisis de vibraciones en el mantenimiento industrial

4.1. Reducción de tiempos de inactividad

El análisis de vibraciones permite programar intervenciones de mantenimiento antes de que ocurran fallos críticos, evitando paradas no planificadas en la producción.

4.2. Prolongación de la vida útil del motor

Detectar fallos a tiempo evita daños mayores en los componentes del motor y la bomba, alargando su vida operativa.

4.3. Ahorro en costos de reparación

Las reparaciones preventivas son significativamente más económicas que la sustitución completa de un motor averiado.

4.4. Mejora de la eficiencia energética

Un motor en buen estado consume menos energía. El análisis de vibraciones permite optimizar su rendimiento y reducir el gasto eléctrico en la industria.

5. Casos de éxito en la detección de fallos con análisis de vibraciones

En Bobinados Castel, hemos ayudado a numerosas empresas a evitar paradas inesperadas y costosos reemplazos mediante el uso de técnicas avanzadas de diagnóstico.

Uno de los casos más representativos fue el de una planta industrial que presentaba constantes paradas en su sistema de bombeo. Tras realizar un análisis de vibraciones, detectamos un fallo en los cojinetes del motor que, de no haberse solucionado a tiempo, habría causado una avería mayor. Gracias a la intervención rápida de nuestro equipo, el motor fue reparado sin necesidad de ser reemplazado, lo que supuso un ahorro significativo para la empresa.

6. Análisis de vibraciones en Bobinados Castel

El análisis de vibraciones es una herramienta clave en el mantenimiento industrial moderno. Permite detectar fallos en motores eléctricos y bombas con anticipación, evitando paradas costosas y prolongando la vida útil de los equipos.

En Bobinados Castel, ofrecemos un servicio integral de diagnóstico, mantenimiento y reparación de motores y bombas para garantizar su funcionamiento óptimo. Si quieres optimizar la operatividad de tu maquinaria, contáctanos y descubre cómo podemos ayudarte a prevenir averías antes de que sea demasiado tarde.